Die Natur des Holzes

Wenn ein Baum unter natürlichen Bedingungen wächst, enthält er die größtmögliche Wassermenge. Man spricht von "grünem" Holz, wenn der Wassergehalt mehr als 35% beträgt. Wenn das Holz für industrielle Anwendungen bestimmt ist, muss der Wassergehalt kräftig reduziert werden, damit es vor Schwund, Fäulnis oder Schwamm sicher ist. Außerdem muss sich das Holz für die Bearbeitung unter Berücksichtigung des Anwendungszweckes eignen. Hierfür entwickeln und bauen wir spezielle Holztrockner.

Der Wassergehalt im Holz wird in Prozent angegeben. Es ist das Gewicht des Wassers im Verhältnis zum Gewicht des Holzes in trockenem Zustand. Das Wasser tritt sowohl als freies Wasser in den Zell-Hohlräumen, sowie als gebundenes Wasser in den Zellwänden auf. Die gebundene Wassermenge in den Zellwänden beträgt 25-35%. Bei diesem Wassergehalt spricht man vom Fibersättigungspunkt.

Bei einer Trocknung bis zu diesem Punkt, findet nur eine Verdampfung des freien Wassers statt. Dagegen tritt bei einer weiteren Austrocknung ein Schwund im Holz auf.

Das Prinzip jeder Holztrocknung besteht darin, die Umgebungsluft in einen Zustand zu bringen, bei dem die Gleichgewichtsfeuchte niedriger liegt als die jeweilige Holzfeuchtigkeit. Das Wasser wird jetzt aus dem Holz dringen und in der Luft als Wasserdampf aufgenommen werden.

Zusammenhang zwischen relativer Feuchtigkeit und der Holzfeuchtigkeit bei ca. 20°C

Das Holz muss soweit getrocknet werden, bis ein Wassergehalt, der der Gleichgewichtsfeuchte des Holzes am Gebrauchsort entspricht, erreicht ist. Da Holz überall verwendet wird, werden Holzfeuchtigkeitswerte, die zwischen 5% und ca. 20% liegen, angestrebt.

In der nebenstehenden Illustration ist die Gleichgewichtskurve bei 20°C eingezeichnet, um die Anwendungszwecke und die Holzfeuchtigkeit zu vergleichen. Es ist ersichtlich, dass Bauholz eine Gleichgewichtsfeuchte von über 15% hat also luftgetrocknet werden kann, während Holz mit einem Wassergehalt unter 15% künstlich getrocknet werden muss.

Da die künstliche Trocknung von Holz, zb. die Holztrocknung mit TTA Trockenkammern ein industrieller Vorgang ist, ist die Zeitdauer ein wesentliches Element. Wenn das Holz bei normalem Raumklima (20°C und 40% r.F.) lagert, sind die Bedingungen für eine Austrocknung bis zu einem Wassergehalt von 8% eigentlich erfüllt, die Zeitdauer wird aber meistens zu lang sein. Aus den untenstehenden Kurven geht die notwendige Trocknungszeit bei Raumtemperatur, für Holz von verschiedener Qualität, hervor. Außerdem ist der Einfluss der Abmessungen des Holzes ersichtlich.

Von luftgetrocknetem Zustand: 14-18% Holzfeuchte bis zu möbeltrockenem Zustand: 6-10% Holzfeuchte.

Holzbreite mehr als 7 Mal der Holzdicke.

Ungehobelte Flächen, Temperatur ca. 20°C, geringe Luftgeschwindigkeit.

Holz z.B. für Möbel, wird sich nach einer längeren Lagerung auf einen Wassergehalt von ca. 8%, in Übereinstimmung mit der Gleichgewichtsfeuchte bei 20°C und 40% r.F., einstellen. Das Holz muss deshalb künstlich bis auf einen Wassergehalt von 8% getrocknet werden, bevor es weiterverarbeitet wird.

Traditionell findet diese Trocknung in einem Trockenraum, mittels einer Heizung und Lüftung, statt. Unter künstlicher Holztrocknung, der meist verwendeten Methode, versteht man, Temperatur und Feuchtigkeit der Luft so zu steuern, dass das gewünschte Ergebnis in Bezug auf die Holzfeuchtigkeit erreicht wird.

Jedoch ist dieses Absaugen der erwärmten, feuchten Luft energieträchtig und somit kostspielig. Hier kommt die Kondenstrocknung in Betracht.

Mittels eines Kondenstrockners ist es möglich, die relative Feuchtigkeit in einem Trockenraum zu steuern, ohne die erwärmte Luft abzusaugen. Gleichzeitig wird eine schonendere Austrocknung erreicht, da die Betriebstemperatur niedriger liegt und die relative Feuchtigkeit stufenweise gesenkt werden kann.

Alle Holzarten können mittels Kondenstrockner getrocknet werden. Der Prozess ist in einem geschlossenen und gut isolierten Trockenraum, bei einer Temperatur von ca28-50°C,durchgeführt.

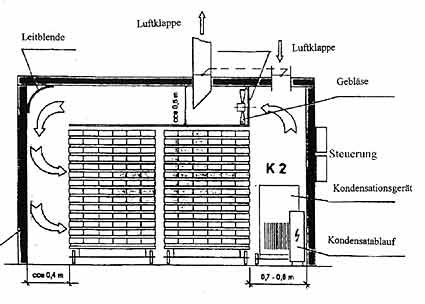

Es ist von großer Bedeutung, dass die Temperatur und die passende relative Feuchte mit einer erzwungenen Luftzirkulation durch den Holzstapel kombiniert wird. Dies kann ,wie auf der Zeichnung gezeigt, durch die Anbringung der notwendigen Anzahl von Ventilatoren, erreicht werden.

Um den Trocknungsprozess zu starten ist eine Raumtemperatur von 28°C notwendig. Falls keine alternativen Heizquellen (Solar, Hackschnitzel usw.) vorhanden sind, wird diese Starttemperatur von einem im Trockner eingebauten Heizregister erreicht. Durch das Umluftprinzip das die Wärme in der Kammer lässt und durch die Kompressorabwärme sowie der latenten Wärme ist keine weitere Zusatzheizung vonnöten. Durch die intelligente Kammersteuerung werden die Heizquellen weggeschaltet.

Bei diesen Temperaturen und einer abgestimmten Luftgeschwindigkeit, gibt das Holz seinen Wassergehalt an die Luft ab. Die relative Feuchte wird erhöht.

Die Luft aus dem Trockenraum wird durch den Entfeuchter gesaugt, wobei sie einen wesentlichen Teil ihres Wassergehaltes abgibt, und wieder mit einer höheren Temperatur in den Raum geblasen wird. Wenn der Trockenvorgang in Betrieb ist, wird diese Erwärmung normalerweise für den weiteren Verlauf des Vorgangs bei ca. 45-50°C ausreichen.

Auf den Nenner gebracht !

Die Kondensationstrocknung ist energiemäßig weitaus günstiger als alle anderen Holztrocknungsmethoden, da sich nicht nur der energierückgewinnende Wärmepumpeneffekt positiv auswirkt, sondern durch das Umluftverfahren auch die Lüftungsverluste wegfallen. Kein Wunder also, wenn die Energieeinsparungen gegenüber herkömmlichen Trocknungsmethoden bis zu 80% betragen können!

Wenn es um Trocknung von lufttrockenem Holz, mit einem 15-18%igen Wassergehalt, auf 8% Wassergehalt geht, was bei Holz zur Möbelherstellung notwendig ist, ist die Aufgabe verhältnismäßig einfach, weil das Holz gegenüber niedriger relativer Feuchte und hohen Temperaturen nicht besonders empfindlich ist.

Normalerweise ist Holz bis auf 20% Wassergehalt luftgetrocknet, bevor der künstliche Trockenvorgang beginnt. Wenn es aber um die Trocknung von grünem Holz, mit einem wesentlich größeren Wassergehalt geht, ist die Aufgabe schwieriger, da das Holz durch Rissbildungen beschädigt wird, wenn die Wasserabgabe von der Oberfläche zu schnell erfolgt, sodass das Material hier zu schwinden beginnt, bevor die Innenpartien schwinden.

Daher ist es in diesen Fällen notwendig, den Prozess nach einem Trockenprogramm zu steuern. Dieses Programm kann beispielsweise dem untenstehenden entsprechen, bei dem die Feuchtigkeit und die Lufttemperatur über einen Hygrostaten bzw. einen Thermostaten gesteuert werden. (In unseren Kammersteuerungen bereits vorprogrammiert)

Das Programm basiert auf der Steuerung der relativen Feuchtigkeit. Am Beginn des Prozesses wird eine verhältnismäßig hohe relative Feuchtigkeit gehalten. Dadurch wird der Abstand zwischen der Holzfeuchtigkeit und der Gleichgewichtsfeuchte verringert. Allmählich, wenn die Holzfeuchtigkeit abfällt, wird die relative Feuchtigkeit nach unten gesteuert.

Die Zeitskala kann annähernd durch eine Berechnung des Wassergehaltes im Holz, im Vergleich zur Leistung des verwendeten Entfeuchtungsgerätes bei der Durchschnittsfeuchtigkeit des Holzes festgelegt werden.

Hartes Holz gibt seine Feuchtigkeit langsamer ab als weiches Holz. Deshalb wird das Trocknungsprogramm für hartes Holz länger dauern als das für weiches Holz. Infolgedessen wird nur eine geringere Anforderung an die Leistung des Kondenstrockners gestellt.

Die Konstruktion und die Materialien des Trockenraumes variieren und sollten den vorhandenen Gebäude angepasst werden.

Die primären Funktionsforderungen bestehen darin, dass der Raum gut luftdicht und isoliert ist. Im Trockenraum soll das Holz so gestapelt werden, dass eine Luftzirkulation um alle Oberflächen möglich ist. Dies erreicht man in zufriedenstellender Weise durch Stapelung des Holzes mit kleinen, 25 mm starken Holzstücken als Zwischenlage.

Der Trockenraum wird mit einem thermostatisch gesteuertem Ventilator versehen, der die Luft aus dem Raum saugt, wenn die Raumtemperatur auf 55°C steigen sollte, denn dies ist die höchstzulässige Betriebstemperatur des Kondenstrockners. Die Temperatur kann sich aufgrund der Kompressorwärme erhöhen. Der Ventilator muss mit einem entsprechenden Luftansaugklappe für Frischluft kombiniert werden und es ist wichtig, dass sowohl die Luftansaugklappe, als auch die Abluftklappe mit Jalousien ausgerüstet sind, die automatisch geschlossen werden, wenn sie nicht in Gebrauch sind.

Die erzwungene Luftzirkulation im Raum geschieht mittels eines oder mehrerer Ventilatoren. Diese werden an einer Blende montiert. Hierdurch ist sichergestellt, dass die Luftbestreichung gleichmäßig ist und dass die feuchteste Luft zum Kondenstrockner strömt.

Die Leistung der Ventilatoren muss so hoch sein, dass der Rauminhalt des Trockenraumes ungefähr 20 mal pro Stunde zirkuliert. Der Trockenraum sollte normalerweise ein Raumvolumen von 3-5 mal des Holzvolumens haben.

Um die notwendige Trocknungsleistung dimensionieren zu können, müssen die zu entfernenden Wassermengen berechnet werden.

Oft ist die Ausgangslage so, dass luftgetrocknetes Holz mit einem Wassergehalt von 15-20% auf einen niedrigeren Wassergehalt getrocknet werden soll. Da der Wassergehalt in % im Verhältnis zum Gewicht des trockenen Holzes berechnet wird, muss der Ausgangspunkt das Raumgewicht sein. Hier kann man mit den folgenden Raumgewichten, für Holz mit einem Wassergehalt von 0%, rechnen:

Die zu entfernende Wassermenge ist in diesem Fall 221 kg = ca.221 Liter Wasser

Die Abmessungen des Holzes, die Einrichtung des Trockenraumes und dessen Lüftung, der Harzgehalt des Holzes und andere Bedingungen, die auf die Geschwindigkeit mit der das Holz seine Feuchtigkeit abgibt Einfluss haben, werden die Trocknungszeit geringfügig verändern.

Hat man keinen Trocknungscomputer zur Verfügung, so kann man sich bei kleinen Anlagen mit manueller Regelung ungefähr nach folgender Tabelle richten.

Nach modernen Gesichtspunkten ist es heutzutage unumgänglich, einen vollautomatischen Trocknungscomputer einzusetzen. Damit erreicht man die beste Qualität bei gleichzeitig höchster Trocknungsgeschwindigkeit.

Daher sind die Anschaffungskosten eines Trocknungscomputers im Bezug auf die Wirtschaftlichkeit jedenfalls gerechtfertigt.

Holz ist im lebenden Baum sehr nass. Die einzelnen Holzzellen, aber auch die sie trennenden Zellwände sind maximal mit Wasser gefüllt (Zellsaft). Sie sind in ihrem maximalen Quellungszustand. Nach dem Fällen verdunstet jedoch nach und nach der größte Teil dieses Wassers, bis sich ein Gleichgewichtszustand zwischen Umgebungsluftfeuchte und dem Feuchtigkeitsgehalt des Holzes einstellt. Gleichzeitig damit schrumpfen die Holzzellen; man nennt diesen Vorgang Schwinden. Natürlich wird dieser langsame Vorgang der Lufttrocknung heute bei der Holzverarbeitung durch Prozesse in Trockenkammern (Kammertrocknung) beschleunigt, bis der Feuchtegehalt der späteren Umgebungsfeuchte am Verwendungsort entspricht. Entscheidend sind nunmehr drei Fakten. Erstens, die Fähigkeit aus der Umgebung Feuchtigkeit aufzunehmen und dadurch aufzuquellen , oder aber Feuchtigkeit abzugeben und somit zu schwinden, bleibt dem Holz erhalten, auch wenn es lackiert, geölt oder gewachst ist. Zweitens, eine wichtige Einflusskomponente der Umgebungsfeuchtigkeit, nämlich die relative Luftfeuchte, ist niemals konstant. Im Gegenteil, sie schwankt im jahreszeitlichen Rhythmus sogar sehr stark.

Diese relative Luftfeuchte der Atmosphäre wird von der Natur vorgegeben und kann von uns nicht beeinflusst werden (außer in vollklimatisierten Räumen). Wetterfronten führen Luftmassen aus oft weit entfernten warmen Gebieten heran, die eine bestimmte absolute Luftfeuchte enthalten. Zusätzlich herrschen örtliche Einflüsse von oft erheblicher Bedeutung, z.B. aus hoher Feuchte der Vegetation oder aus der Verdunstung großer Wasseroberflächen. Drittens, als Quell, die dem Holz neue, unerwünschte Feuchte zuführen kann, gelten umgebende Bauteile, zu nasse Estriche, zu nasses Mauerwerk oder ähnliches. Nun letzteres ist uns allen bekannt, gilt es doch daher die einschlägigen Vorschriften und Normen für einen verlegereifen Unterboden, die für alle Fußböden gelten, zu beachten entsprechend VOB, Teil C, hier im besonderen die DIN 18356 "Parkettarbeiten". Vor der Verlegung muß eine Überprüfung der Estrichfeuchte mit dem CM (Carbidmethode)- bzw. CCM(Calcium-Carbidmethode)-Gerät durchgeführt werden. Für eine gute Lüftung der Räume vor, während und auch nach der Verlegung ist zu sorgen, um die eventuell vorhandene Baurestfeuchte abzuführen. All diese Feuchteinwirkung führt also dazu, dass die Zellen und Zellwände diese äußere Feuchte wieder aufnehmen. Die Holzfeuchte steigt an das Holz quillt. Hier sei angemerkt, dass das Quell- und Schwindmaß quer zum Faserverlauf immer erheblich größer ist als in Faserlängsrichtung. Dies ist der Grund, dass althergebrachtes Massivparkett im Winter zu starker Fugenbildung neigt.